根據推桿式鍛造加熱爐爐底工況,以及爐底工作環境;高溫耐磨澆注料的性能特點是強度高,中溫強度不下降反而顯著升高,耐磨性能好,顯氣孔率低,低熔點物質少。因此,抗渣侵蝕性能強,熱震穩定性能優異,能滿足推桿式鍛造加熱爐的使用要求。著重介紹了高溫爐底材料的組成和基本性能。該材料在相當寬的溫度區域內具有很高的抗折強度、耐壓強度、抗侵蝕能力、熱震穩定性和高溫耐磨性能。

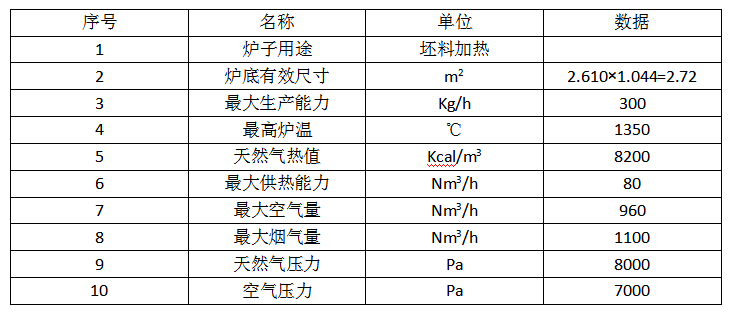

某廠現有5臺推桿式鍛造加熱爐(技術參數見表1),用于車輛部件的鍛造加熱。在實際生產中,該設備存在爐底磨損嚴重,維修周期短的問題(一般僅3~5個月),停產維修時間至少1個星期,不僅增加了生產成本,而且影響正常生產。該廠使用了我廠不定形高溫耐磨澆注料后,使用壽命達到了30個月以上,保證了正常生產,節約了生產成本,取得了良好的經濟效益,本文著重介紹了高溫耐磨爐底材料的組成和基本性能。

表1 推桿式鍛造加熱爐技術參數

1 推桿式鍛造加熱爐

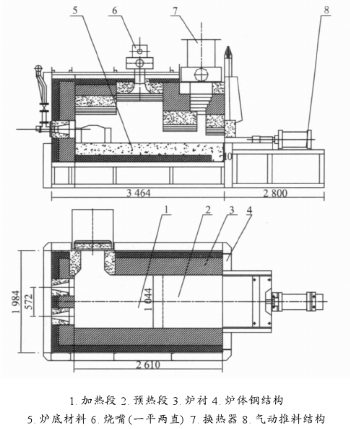

推桿式鍛造加熱爐(見圖1),通過爐端的氣動推桿將工件斷續地推入爐膛內,爐膛分為加熱段和預熱段,爐氣溫度分別為1350℃和1000℃,工件通過互推依次由預熱段進入加熱段,當工件加熱到鍛打溫度(1300℃)時,即可出爐鍛打,此爐型與圓柱式鍛造加熱爐相比較,具有熱效率高、金屬燒損小、生產連續等優點,但是因爐子是間歇式作業,且爐溫高,工件是互推進入爐內,工件與爐底的摩擦力大,爐內溫度不均勻,因此,要求爐底材料在相當寬的溫度區域內具有很高的抗折強度、耐壓強度、抗渣浸能力、熱震穩定性和高溫耐磨性能。

圖1 推桿式燃氣加熱爐

2 問題的分析

該廠以前先后采用高鋁磚、鎂磚、鎂鉻磚、磷酸高鋁混凝土、作為爐底材料,都有高溫耐磨性能差、抗渣浸能力差的缺陷。采用磚砌爐底時,因爐子作業制度為間隙式,爐底單面受熱,磚的表面易剝落,形成階梯孔洞,摩擦阻力增大,造成工件進爐困難。而進一步磨損爐底、造成爐底報廢;磷酸高鋁混凝土中溫(<1100℃)耐壓強度高。但高溫時因有部分液相生成而使高溫耐磨性能低,爐底易磨成凹面而損毀。

3.高溫耐磨澆注料的基本組成

高溫耐磨澆注料由骨料、粉料、結合劑、超微粉以及外加劑組成,外加水量為5%~7%。

耐火骨料:在高溫耐磨澆注料中,耐火骨料起骨架作用,是其重要組成部分,耐火骨料一般不用破碎后的統料,而是采用多級顆粒級配,高溫耐磨澆注料選用白剛玉為骨料,粒度為8~0.088mm。

結合劑:結合劑采用燒結氧化鋁水泥。

超微粉:超微粉選用α-Al2O3,粒徑<5um。

外加劑:高溫耐磨澆注料的外加劑有分散劑和氧化鋁耐火纖。摻加適量的分散劑,可降低耐火澆注料的水用量,提高其流動性,從而改善澆注料的性能。氧化鋁纖維選用結晶質纖維,由于其晶核的作用有利于二次莫來石的形成和發育,增強效果顯著。

外加水量:為保證拌和料和易性,用水量越少越好,使澆注料硬化后,氣孔少,組織結構致密。

4.高溫耐磨材料的基本性能

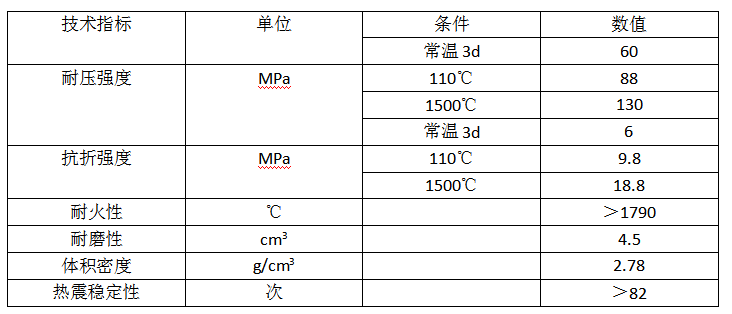

通過反復實驗,選擇出合理的優化配比,選取了比較理想的外加劑,采用了合理的升溫曲線和燒結溫度,研制出了性能優良的高溫耐磨澆注料。經檢測,其性能指標見表2。

表2 高溫耐磨澆注料的基本性能

5.結語

高溫耐磨澆注料的性能特點是強度高,中溫強度不下降反而顯著升高,耐磨性能好,顯氣孔率低,低熔點物質少。因此,抗侵蝕性能強、熱震穩定性能優異,能滿足推桿式鍛造加熱爐的使用要求。